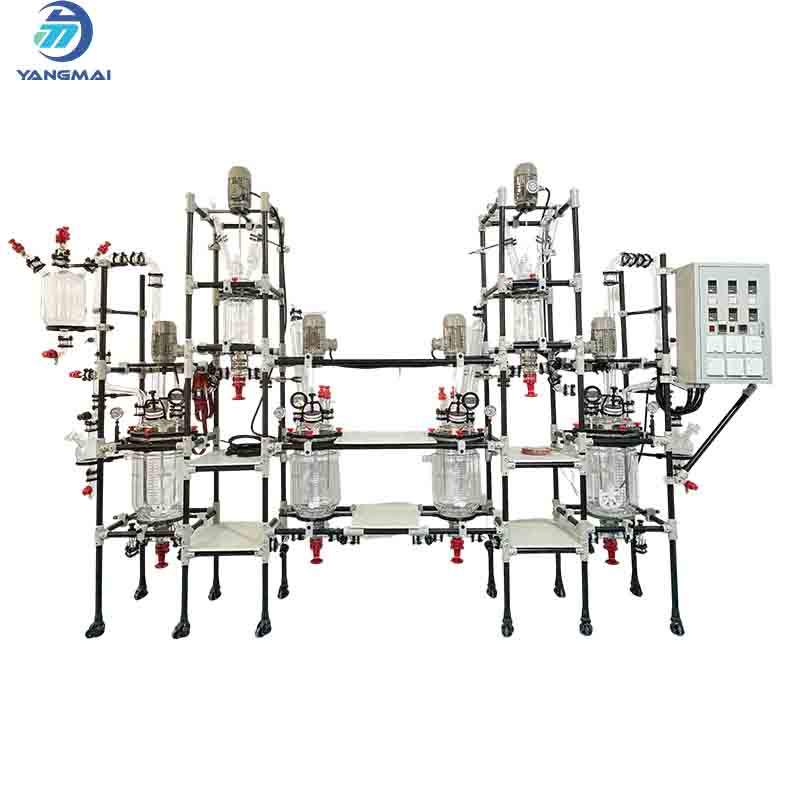

Comment choisir la bonne capacité de réacteur en verre (1 L à 200 L)

Aug 28, 2025

Réacteurs en verre jouent un rôle essentiel dans recherche chimique, développement pharmaceutique et production industrielle. Avec des capacités allant de Échelle de laboratoire de 1 L aux systèmes industriels de 200 L, choisir la bonne taille est essentiel pour l’efficacité, la sécurité et le contrôle des coûts.Pourquoi la capacité du réacteur est importante :Le volume du réacteur affecte directement l’efficacité de la réaction, les performances de chauffage et de refroidissement, l’utilisation des solvants et la sécurité.a. Trop petit → lots fréquents, perte de temps.b. Trop grand → consommation d’énergie inutile et coûts plus élevés.Trouver le bon équilibre garantit des expériences et une production fluides et fiables.Guide de capacité des réacteurs en verre🔹Réacteurs en verre de 1 à 5 LApplications : Laboratoire R&D, enseignement de la chimie, synthèse à petite échelle.Idéal pour : Réactions d'essai, criblage de catalyseurs, tests de formulation.Avantages : Faible coût, utilisation facile, parfait pour les étudiants et les chercheurs.🔹Réacteurs en verre de 10 à 20 LApplications : Études avancées en laboratoire, tests pilotes.Idéal pour : Optimisation des procédés, cristallisation, récupération des solvants.Avantages : Excellent équilibre entre flexibilité de la recherche et rendement.🔹 Réacteurs en verre de 30 à 50 LApplications : Travaux pilotes, synthèse à grande échelle.Idéal pour : Transition du laboratoire à la production.Avantages : Gère la chimie en plusieurs étapes, adaptée aux intermédiaires pharmaceutiques.🔹 Réacteurs en verre de 80 à 100 LApplications : Essais de pré-production, travaux semi-industriels.Idéal pour : Chimie fine, extraction botanique, réactions complexes.Avantages : Lot de grande taille, contrôle stable, compatible avec le vide.🔹 Réacteurs en verre de 150 à 200 LApplications : Fabrication industrielle, traitement en continu.Idéal pour : Synthèse à haut volume, extraction de CBD, production pharmaceutique.Avantages : Conception robuste, options antidéflagrantes, efficace pour la production de masse.Facteurs clés à prendre en compteType de réaction – Chauffage, refroidissement, cristallisation ou distillation.Coût des matériaux – Minimiser les pertes avec des volumes plus petits lors des premiers essais.Plan de mise à l'échelle – Commencez petit et étendez-vous aux réacteurs pilotes ou industriels.Espace et utilitaires – Tenez compte de l’espace du laboratoire, de l’eau de refroidissement et des besoins en énergie.Exigences de sécurité – Les réacteurs plus grands peuvent nécessiter des moteurs antidéflagrants et des supports renforcés.ConclusionChoisir le bon capacité du réacteur en verre (1L–200L) dépend du stade de votre projet :1 à 5 L → recherche et enseignement.10–50 L → essais pilotes et optimisation des processus.80–200 L → pré-production et fabrication industrielle.Avec la bonne taille, vous obtiendrez une meilleure efficacité, un fonctionnement plus sûr et des résultats rentables pour vos processus chimiques.